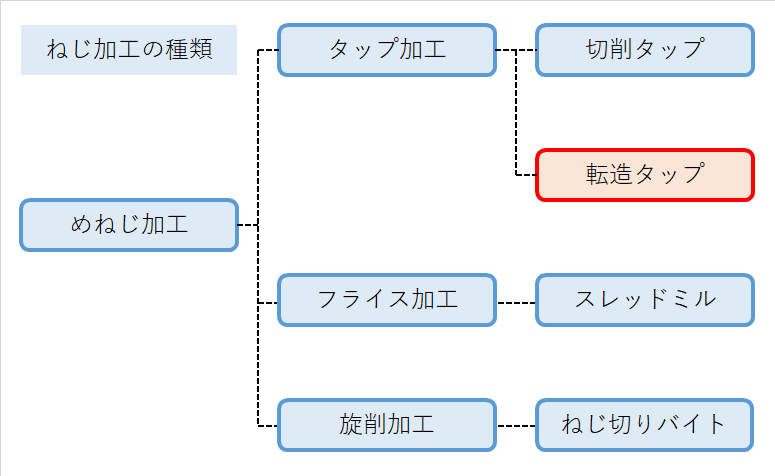

転造タップとは

転造タップとは、めねじを加工する工具。

切削タップに対して「非切削タップ」、転造(rolling)から「ロールタップ」、塑性加工であることから「盛上げタップ」、切りくず排出用の溝が不要なことから「溝なしタップ」とも呼ばれる。

転造タップのメリット

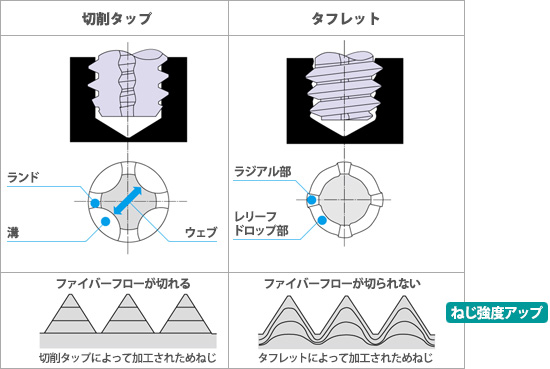

・切りくずが発生しない(切りくずトラブルがない)。特に切りくずが伸びやすいSS材、SUS材、アルミ材に有効。

・心厚が大きいため折れにくい。特に折損トラブルの多い小径タップでメリット大きい。

・刃欠けしないため長寿命(切削タップの2~3倍)

・高速加工が可能で加工時間が短縮

・めねじの表面粗さが良好

・めねじ強度が高い

転造タップのデメリット

・切削タップと比較して加工トルクが2~3倍。機械の馬力が必要。

・被加工材は展延性のある材料限定。炭素鋼、ステンレス鋼、アルミニウム等が適する。鋳鉄、HRC40以上の高硬度鋼は適さない。

・切削タップと比較してシビアな下穴径管理が必要。例えばM6×1のロールタップ加工では、公差±0.025mm程度の下穴管理が求められる(切削タップの場合は、公差±0.1mm程度)。

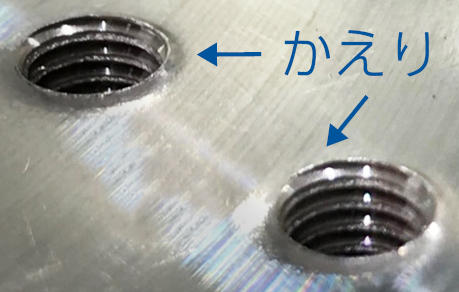

・切削タップと比較して端面のかえりが大きい。タップ加工前に面取りが必要。

転造タップの下穴径

転造タップの形状や被加工材によってねじの盛り上がり方が異なるため、各メーカーで推奨の下穴径が異なる。

・下穴径一覧表【OSG】

・転造タップの下穴径表【田野井】

・下穴径・素材径表【YAMAWA】

・総合カタログ【不二越】

切削タップ、転造タップ、スレッドミルの使い分け

めねじ加工する工具の使い分け。

切削タップが最も一般的で汎用的。

転造タップは切りくずトラブルへの対策に有効。高寿命・高速加工が可能で、自動加工・量産向き。

スレッドミルは加工負荷が低いため、高硬度材加工や太径加工に有効。価格と加工速度がネック。

| 切削タップ | 転造タップ | スレッドミル | |

|---|---|---|---|

| 加工機 | ボール盤 旋盤 マシニング |

旋盤 マシニング |

マシニング |

| 向いているタップ径 | 汎用的 | 細径 | 太径 |

| 向いている被削材 | 汎用的 | SS材、SUS材、アルミ材 | 高硬度材 |

| 加工速度 | ○ | ◎ | △ |

| 寿命 | △ | ◎ | ○ |

| 切りくずトラブル | △ | ◎なし | ○ |

| 下穴管理 | ○ | ×重要 | ○ |

| 加工面 | △ | ○ | ○ |

| 価格 | ○ | ○ | △ |

| 加工負荷(トルク) | ○ | ×高い | ◎低い |

解説動画

ロールタップとは【YAMAWA】

タップにありがちな悩みは転造タップで解決!【なんとか重工】

ブラザー「S1000X1」でM3(SUS304)、M8(SS400)、M12(S50C)を転造タップ加工。

ロールタップでいろいろな材質にタップをたててみました【drill brothers】

ボール盤でM8(鉄、アルミ、真鍮、ステンレス)を転造タップ加工。

各メーカー製品の特徴

盛上げタップ【不二越】

転造タップの下穴加工

高精度な下穴を加工するには、ハイスドリルよりも高精度な超硬ドリル(バニシング刃付など)が適している。

ロールタップ下穴用ストライクドリル【ダイジェット工業】

転造タップ用NVドリル【ニチアロイ】

転造タップの面取り加工

転造タップのデメリットとして端面のかえりが大きいため、かえりの発生を防ぐためにはタップ加工前に面取り(60°が最適)が必要。

参考

・技術の玉手箱 / 溝なしタップの面取り【OSG】

・ロールタップ加工めねじ入口のかえり・ばり対策【YAMAWA】

参考リンク

・ロールタップの特長と留意点【YAMAWA】

・ロールタップの使用法-1【YAMAWA】

・ロールタップの使用法-2【YAMAWA】

・ロールタップの使用法-3【YAMAWA】

・ロールタップで折損解決【YAMAWA】

・ロールタップの下穴径算出について【YAMAWA】

・転造タップとは【OSG】

・盛上げタップ(非切削タップ)【モノタロウ】

・転造タップ採用におけるコストダウンの可能性について【三栄製作所】

・タフレットシリーズ特徴【不二越】

・転造タップ(転造タップ)の加工手順【OSG】

[切削工具]スレッドミルとは?タップ加工との違いを解説【生産技術の森】

切りくずゼロで生産性向上!転造タップ【山善】