アンダーシャンク工具とは

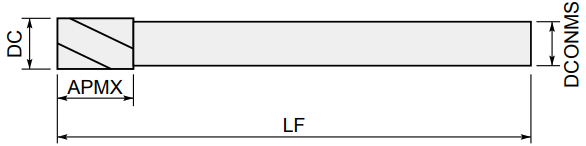

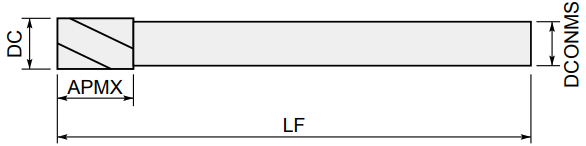

アンダーシャンク工具とは、工具径よりもシャンク径が細く設計された切削工具。加工の自由度を高めたり、干渉を避けたりするために使われる構造。「逆段」、「スリムシャンク」、「頭でっかち」、「Reduced Shank(英語圏)」とも呼ばれる。

シャンク径と工具径の関係性のパターン

| パターン |

特徴 |

用途例 |

工具径 = シャンク径

(同径シャンク) |

工具径とシャンク径が同じ。保持が簡単で汎用性が高い。 |

一般的なエンドミル、リーマ |

工具径 < シャンク径

(オーバーシャンク) |

シャンク径が工具径より太い。剛性が高く、びびりを抑制。 |

高精度加工、長突き出し |

工具径 > シャンク径

(アンダーシャンク) |

シャンク径が工具径より細い。干渉回避や深部加工に有効。 |

金型の立ち壁加工、微細部品加工 |

アンダーシャンクのメリット

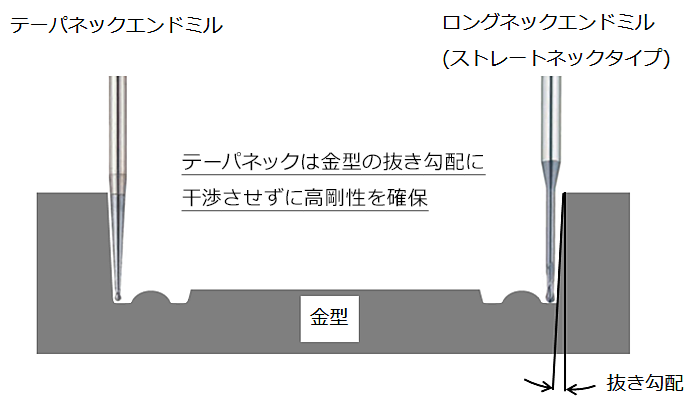

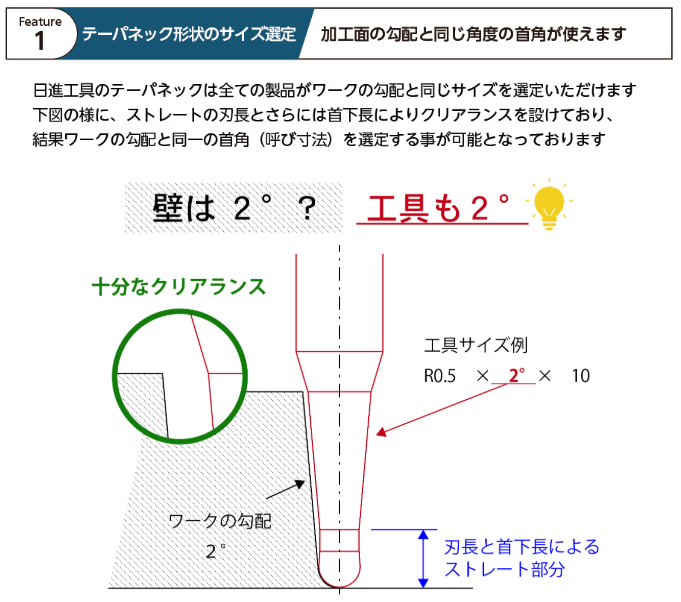

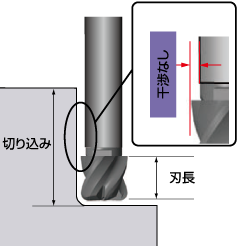

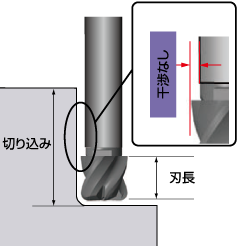

立ち壁加工に最適

壁面に近づいてもシャンクが干渉しないため、垂直面の加工が可能。

シャンク長の変更が容易

突出し長さは必要な絶対最小値に最適化することが重要。ストレートアンダーシャンクはシャンク長を簡単に変更することができる。

アルミ加工との相性良い

アルミ部品は深いポケット形状や立ち壁構造が多いためシャンクを細くして干渉を避ける必要がある。またアルミは切削抵抗が低く、細いシャンクでも剛性が保てるため、アンダーシャンク設計が成立しやすい。

アンダーシャンクのデメリット

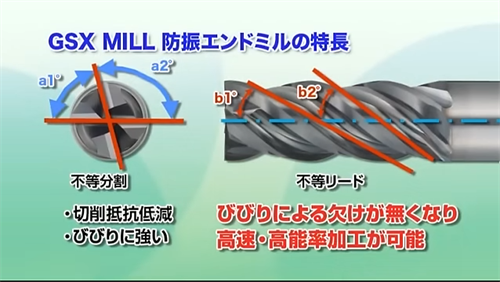

剛性が低くなる

シャンク径が細いため、びびり振動が出やすく、切削条件の最適化が必要。

保持力が低下しやすい

シャンク径が細いため、チャックとの接触面積が減り、工具の抜けや振れのリスクが高まる。

標準チャックに合わない

φ4やφ5.5などの非標準径の場合は、汎用チャックで保持できず、専用コレットやアダプタが必要になる。

参考リンク

切削加工の壁【OSG】

ステップ切削とは エンドミル加工 立ち壁加工【OSG】

iMX超硬ホルダの使い分け【三菱】

側面加工時に工具干渉を起こさない方法【ミスミ】

チャックの選択【サンドビック】